La Fábrica del Futuro

La fábrica del futuro es una visión de cómo los fabricantes deberían aprovechar las tecnologías digitales para optimizar la producción mediante mejoras en tres dimensiones:

- Estructura

- Digitalización y

- Procesos

Los primeros fabricantes en adoptarlas a gran escala marcarán el comienzo de una nueva era de operaciones industriales.

Los nuevos principios de diseño y las tecnologías digitales están cambiando profundamente la producción industrial, dando lugar a “la fábrica del futuro”.

Los fabricantes están implementando mejoras de manera selectiva, pero solo aplicando de manera integral las nuevas tecnologías en toda la planta y la cadena de valor, las empresas pueden realmente cumplir sus ambiciones.

Los primeros fabricantes en pasar a la adopción a gran escala marcarán el comienzo de una nueva era de operaciones industriales.

Cuál es la Fábrica del Futuro?

La fábrica del futuro es una visión de cómo los fabricantes deberían aprovechar las tecnologías digitales para optimizar la producción mediante mejoras en tres dimensiones: estructura de la planta, digitalización de la planta y procesos de la planta.

La Estructura de la Planta

La fábrica del futuro despliega un diseño multidireccional en el que los productos se colocan en sistemas de transporte sin conductor y se guían individualmente a través de la producción al comunicarse con la maquinaria de producción.

La estructura de la planta del futuro tiene módulos de línea intercambiables y maquinaria de producción que se puede reconfigurar fácilmente.

La fábrica del futuro está diseñada para la producción ecológicamente sostenible, incluido el uso eficiente de energía y materiales.

Digitalización de plantas

Los robots pueden realizar tareas más complejas que las que pueden hacer los trabajadores humanos. Los robots también pueden recopilar información de cada pieza de trabajo que se produce y ajustar automáticamente sus acciones a sus características.

Los robots que colaboran con los trabajadores humanos sin vallas de protección. Un robot colaborador ayuda a los trabajadores al apretar los tornillos que les resultan difíciles de alcanzar.

Los fabricantes están implementando la impresión 3D de herramientas y componentes. Para construir el Rolls-Royce Phantom, BMW ha utilizado la impresión 3D en la producción en serie para crear más de 10.000 piezas, como soportes de plástico para botones de bloqueo central, así como para frenos y enchufes electrónicos.

El uso de la realidad aumentada, a través de gafas inteligentes, permite a los empleados ver la información como una superposición en su campo visual. Esta asistencia es especialmente útil en, por ejemplo, ensamblaje, mantenimiento y logística. En una planta en Alemania, Volkswagen ofrece gafas 3D inteligentes a los trabajadores de logística para facilitar la selección de pedidos.

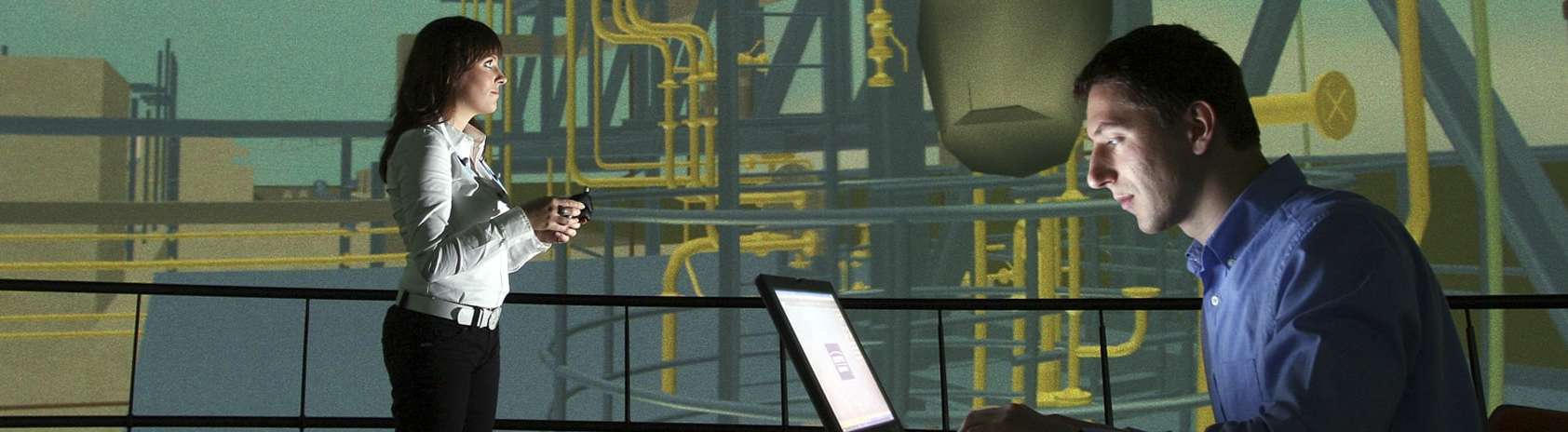

Los fabricantes están utilizando representaciones tridimensionales de producción en tiempo real para optimizar procesos y flujos de materiales. La simulación 3D de los flujos de materiales permite respuestas más flexibles a los cambios y permite a los operadores visualizar los flujos de trabajo antes de ajustar la línea de producción.

Se han desarrollado métodos de entrenamiento que utilizan simulaciones 3D para ayudar a los trabajadores a aprender en un entorno realista. Mercedes-Benz ha desarrollado líneas de montaje virtuales con modelos digitales del vehículo y componentes de montaje. Los empleados usan un avatar en el entorno virtual para analizar la mejor manera de realizar una tarea de ensamblaje.

Las empresas están utilizando tecnología avanzada para permitir la comunicación entre las piezas de trabajo, las máquinas y las personas, creando así procesos de producción autónomos. Bosch está desarrollando herramientas que detectan su ubicación en la planta. Sobre la base de la ubicación de una herramienta y la información que recibe sobre la posición exacta de una pieza de trabajo, la herramienta carga automáticamente el programa apropiado para realizar una acción específica.

Los fabricantes están usando aplicaciones para analizar automáticamente grandes cantidades de datos. Para producir culatas en su planta de Untertürkheim, Alemania, Mercedes-Benz utiliza el análisis predictivo para examinar más de 600 parámetros que influyen en la calidad.